A keiluknusaritreystir á hágæða efni til að takast á við erfið verkefni, sérstaklegakeiluknúsara íhlutirManganstál, sérstaklega Hadfield-stál, er ríkjandi í smíði þess. Þetta efni býður upp á einstaka seiglu og slitþol, þar sem yfir 12% mangan harðnar við notkun. Steypujárn og keramik-samsett efni auka einnig endingu keilumulningsvélarinnar og tryggja að hún þolir mikinn þrýsting og núning.

Lykilatriði

- Mangan stáler aðalefnið í keilumulningsvélum. Það er mjög sterkt og slitþolið.

- Sterk efni eins og keramikblöndur gera hlutina endingarbetri. Þau hjálpa einnig keilupressunnivirka betur og þurfa minni viðgerðir.

- Að velja rétt efni og stilla réttu stillingarnar getur hjálpað mikið. Það gerir mulningsvélina betri og endingarbetri.

Íhlutir keiluknúsa og efni þeirra

Möttull og íhvolfur

Hinnmöttull og íhvolfureru mikilvægir íhlutir keilumulnings sem hafa bein samskipti við efnið sem verið er að mulna. Þessir hlutar eru yfirleitt úr mangansstáli, sem harðnar undir þrýstingi og þolir slit. Hlífin situr ofan á aðalásnum, en íhvolfar mynda kyrrstæða skál í kringum hann. Saman mynda þau mulningshólfið þar sem berg er þjappað saman og brotið niður.

Skýrslur um afköst sýna að slithraði þessara íhluta er háður þáttum eins og eiginleikum málmgrýtis og rekstrarþáttum. Svæði með miklu sliti á íhvolfum fóðringum birtast oft í miðju og neðstu röðum, en slit á möttlinum dreifist jafnar. Þetta undirstrikar mikilvægi þess að velja endingargóð efni og fínstilla stillingar mulningsvélarinnar til að lengja líftíma þessara íhluta.

Aðalás og sérvitringarhylki

Hinnaðalásog miðlægar hylsingar eru burðarásin í rekstri keilumulningsvélarinnar. Aðalásinn styður við möttulinn og flytur mulningskraftinn, en miðlæga hylsunin gerir möttlinum kleift að hreyfast í snúningshreyfingu. Þessir íhlutir eru venjulega smíðaðir úr hástyrktarstáli og bronsblöndum til að þola gríðarlegan þrýsting og snúningskrafta sem fylgja.

- Algeng vandamál með sérkennilegu hylsun eru meðal annars:

- Ofhitnun smurolíu

- Bronsflögur í skjá vökvaeiningarinnar

- Algjör læsing á mulningsvélinni

- Þættir sem stuðla að bruna í hylsun:

- Óviðeigandi smurning

- Gölluð fóðring eða rangar stillingar

- Of mikið fínefni í fóðurefninu

Þegar bruni á sér stað verða tæknimenn að finna rót vandans, þrífa og pússa aðalásinn og mæla skemmda hluta til að skipta þeim út. Rétt viðhald tryggir að þessir keilubrotsíhlutir virki skilvirkt og endist lengur.

Rammi og losunarbúnaður fyrir tramp

Ramminn veitir burðarvirki fyrir alla íhluti keilumulningsvélarinnar. Hann er yfirleitt úr steyptu stáli eða járni til að tryggja stöðugleika og þola mikið álag. Hins vegar verndar losunarbúnaðurinn mulningsvélina fyrir skemmdum af völdum ómulningshæfra efna eins og málmleifa.

Þessi vélbúnaður notar vökvakerfi til að losa þrýsting og leyfa ómulningshæfu efni að fara örugglega í gegn. Framleiðendur nota oft keramik samsett efni og hágæða stál fyrir þessa hluti til að tryggja endingu og áreiðanleika. Vel hönnuð rammi og losunarvél stuðla að heildarhagkvæmni og öryggi mulningsvélarinnar meðan á notkun stendur.

Af hverju þessi efni eru notuð

Ending og slitþol

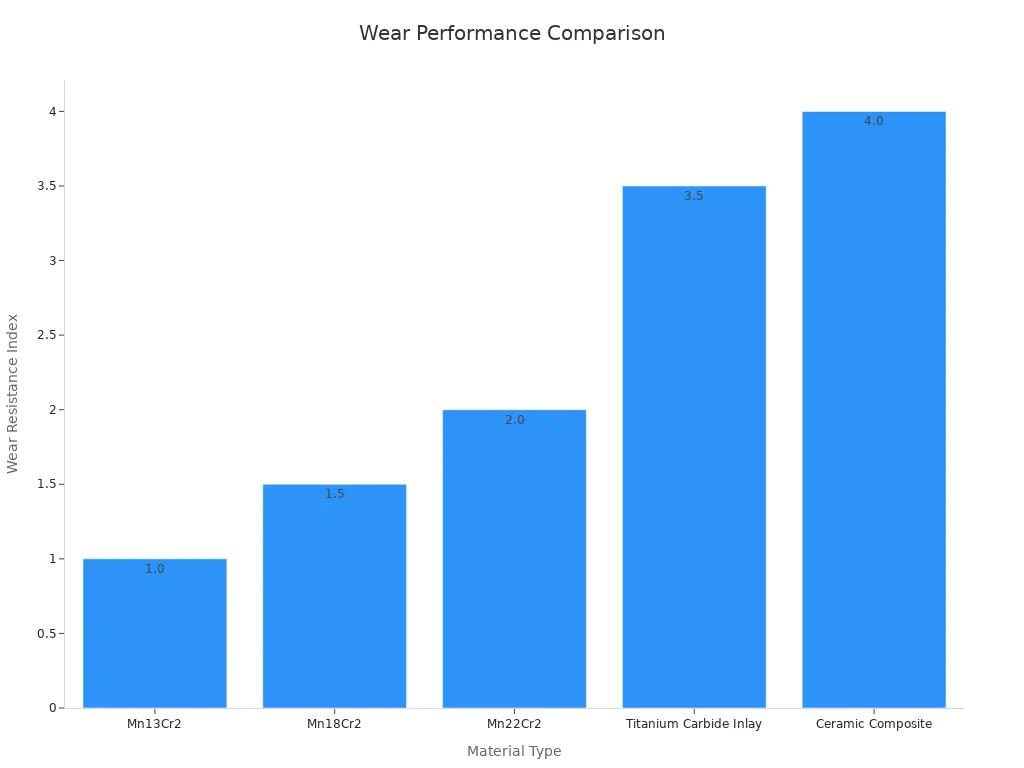

Íhlutir keilupressa verða fyrir miklu sliti við notkun. Til að sporna gegn þessu nota framleiðendur efni eins ogmanganstál og keramik samsett efniManganstál, sérstaklega stálflokkar eins og Mn13Cr2 og Mn18Cr2, harðnar við álagi, sem gerir það tilvalið til að mylja slípiefni. Keramik-samsett efni, hins vegar, bjóða upp á afar mikla hörku og viðhalda skarpri myljunareiginleika sínum jafnvel við krefjandi aðstæður.

| Efnisgerð | Hörku (HRC) | Slitþolsvísitala | Áhrifaþol | Væntanlegur líftími (klukkustundir) |

|---|---|---|---|---|

| Mn13Cr2 | 18-22 | 1.0 | ★★★★★ | 800-1200 |

| Mn18Cr2 | 22-25 | 1,5 | ★★★★☆ | 1200-1800 |

| Keramik samsett | 60-65 | 4.0 | ★☆☆☆☆ | 3000-4000 |

Þessi efni tryggja að mulningsvélin geti tekist á við langvarandi notkun án tíðra skipta, sem dregur úr niðurtíma og viðhaldskostnaði.

Styrkur fyrir háþrýstingsforrit

Keilumulningsvélar starfa undir miklum þrýstingi, sérstaklega þegar þær eru unnar úr hörðum efnum eins og kvars eða graníti.Hástyrkt stál og títan karbíðInnfellingar eru almennt notaðar fyrir íhluti eins og aðalásinn og möttulinn. Innfellingar úr títankarbíði, til dæmis, bæta slitþol um 1,8 sinnum og höggþol um 8,8 sinnum samanborið við hefðbundin efni. Þessi styrkur tryggir að mulningsvélin geti tekist á við háþrýstingsforrit án þess að skerða afköst.

Aðlögunarhæfni að ýmsum mulningsþörfum

Mismunandi mulningsverkefni krefjast efna sem geta aðlagað sig að mismunandi aðstæðum. Til dæmis er Mn18Cr2 framúrskarandi í meðhöndlun óreglulegs efnis með óhreinindum vegna framúrskarandi höggþols. Keramik-samsett efni henta betur til fínmulnings á afar hörðum efnum. Árangursprófanir með tölulegum hermunum, svo sem aðferðinni með aðskildum þáttum (DEM), hafa sýnt að fínstilling breytna eins og snúningshraða og keiluhorna getur aukið aðlögunarhæfni enn frekar. Til dæmis náði Y51 keilumulningsvél hámarksframleiðni með 1,5° stefnuhorni og 450 rad/mín.

Með því að velja rétt efni og stillingar geta íhlutir keilumulningsvéla uppfyllt fjölbreyttar rekstrarkröfur og viðhaldið skilvirkni.

Hvernig efni hafa áhrif á afköst mulningsvéla

Aukin skilvirkni og langlífi

Efnin sem notuð eru í íhlutum keilumulningsvéla gegna mikilvægu hlutverki í að bæta skilvirkni og lengja líftíma vélarinnar. Hágæða efni eins og mangansstál og keramik samsett efni tryggja að hlutar þoli mikla notkun án þess að slitna hratt. Til dæmis geta slitþolin efni enst tvisvar til fjórum sinnum lengur en hefðbundin efni, sem dregur úr þörfinni á tíðum skiptum.

| Sönnunargögn | Lýsing |

|---|---|

| Hágæða efni | Notað til framleiðslu á endingargóðum hlutum. |

| Slitþolin efni | Bætir endingu, endist 2 til 4 sinnum lengur. |

Endingargóð efni draga einnig úr orkutapi við notkun. Rannsóknir hafa sýnt að mulningsvélar sem eru smíðaðar úr sterkum efnum slitna minna, sem þýðir að þær viðhalda afköstum sínum með tímanum. Þessi endingartími tryggir að mulningsvélin starfar skilvirkt, jafnvel við erfiðar aðstæður.

| Sönnunargögn | Lýsing |

|---|---|

| Hágæða keilupressur | Hannað til að endast úr núningþolnum efnum. |

| Sterk efni | Leiðir til minni slits og eykur skilvirkni. |

Minnkað viðhald og niðurtími

Tíð viðhald getur truflað rekstur og aukið kostnað. Með því að nota sterk og slitþolin efni lágmarka framleiðendur þörfina fyrir viðgerðir. Til dæmis harðnar manganstál undir álagi, sem gerir það tilvalið fyrir hluta eins og möttul og íhvolfa. Þessi eiginleiki dregur úr slithraða, sem gerir mulningsvélinni kleift að ganga lengur án truflana.

Stórfelld rannsókn árið 1982 mældi brotorku og broteiginleika málmgrýtis í framleiðslumulningsvélum. Niðurstöðurnar sýndu að notkun hágæða efna dró verulega úr rekstrartruflunum. Sýni úr rannsókninni voru prófuð með orkuríkum pendúlsaðferðum, sem staðfesti getu efnanna til að standast erfiðar aðstæður.

Að auki hefur efnisval áhrif á hversu vel mulningsvélin tekst á við mismunandi holrými. Mulningsvélar sem starfa með fullum holrými og hörðu bergi sýna aukna framleiðslugetu. Hins vegar leiðir notkun með litlum holrými og mjúku bergi oft til breytilegrar afkösta sem krefjast tíðari stillinga.

| Holrými | Efnisgerð | Áhrif sem komu fram |

|---|---|---|

| Lágt holrými | Mjúkt rokk | Aukin orkunýting. |

| Hátt holrými | Harðrokk | Bættir eiginleikar til að draga úr áhrifum. |

Bætt nákvæmni í mulningi

Rétt efni auka einnig nákvæmni mulningsferlisins. Til dæmis viðhalda keramik samsettum mulningseiginleikum sínum, jafnvel eftir langvarandi notkun. Þessi samræmi tryggir að mulningsvélin framleiðir efni af einsleitri stærð, sem er mikilvægt fyrir atvinnugreinar eins og byggingariðnað og námuvinnslu.

Sjálfvirk stjórnun á stærðarminnkun bætir nákvæmni enn frekar. Mulningsvélar sem eru búnar þessum kerfum minnka afköstin með 38-46%. Stöðug framleiðsla eykur einnig meðalafköst hringrásarinnar um 12-16%, sem gerir mulningsvélina áreiðanlegri.

| Lykilniðurstöður | Áhrif á afköst |

|---|---|

| Sjálfvirk stærðarminnkunarstýring | 38-46% minni breytileiki í afkastamælikvörðum. |

| Samræmi í framleiðslu | 12-16% aukning á afköstum rafrásarinnar. |

Með því að sameina háþróuð efni og nákvæma verkfræði skila íhlutir keilumulningsvélarinnar einstakri afköstum. Þessi samsetning bætir ekki aðeins nákvæmni mulnings heldur tryggir einnig að vélin uppfyllir kröfur ýmissa nota.

Efnin sem notuð eru í keilumulningsvélum eru mikilvæg fyrir endingu þeirra og skilvirkni. Manganstál, kolefnisstál, keramiksamsett efni og steypt stál tryggja að þessar vélar geti tekist á við erfið verkefni og slitnað með tímanum.

- Keilumulningsvélar bæta orkunýtni um 10-30% og lækka rekstrarkostnað.

- Myljarar viðhalda stöðugri framleiðni fyrir sömu efnisstærð, jafnvel með mismunandi hönnun hólfsins.

- Sérfræðingar í greininni leggja áherslu á að fínstilla slithluta og stillingar á hólfum til að bæta afköst og endingu.

Rétt efnisval eykur ekki aðeins áreiðanleika mulningsvélarinnar heldur styður einnig við eftirspurn námuiðnaðarins eftir vinnslu yfir 1,3 milljón tonna af steini árlega. Með því að halda jafnvægi á milli hönnunar og rekstrarbreyta skila keilumulningsvélar samræmdum árangri í fjölbreyttum notkunarsviðum.

Algengar spurningar

Hverjir eru mikilvægustu íhlutir keiluknúsara?

Möttullinn, íhvolfurinn, aðalásinn, miðlæga hylsun og ramminn eru lykilþættir. Hver hluti gegnir mikilvægu hlutverki í mulningsferlinu.

Hvernig hafa efni áhrif á afköst íhluta keiluknúsa?

Hágæða efni bæta endingu,draga úr slitiog auka skilvirkni. Þau tryggja að mulningsvélin gangi vel, jafnvel við erfiðar aðstæður.

Af hverju er manganstál almennt notað í íhlutum keiluknúsa?

Manganstál harðnar undir álagi, sem gerir það tilvalið til að mylja slípiefni. Ending þess lengir líftíma mikilvægra hluta eins og möttuls og holhólks.

Birtingartími: 3. júní 2025